当前位置: |

SPEARC!一起解锁这项低碳新技术

发布日期:2021-08-18

为化解过剩产能,适应钢铁行业的高质量发展需求,尽快实现我国钢铁行业碳达峰、碳中和指标,电炉短流程工艺因取消对焦炭和烧结矿等的依赖,在污染物排放等方面具有较明显的优势,尤其是以碳中性的废钢为原料,其CO2排放水平大幅降低。

传统电弧炉因炉容、配置等因素的限制,整体技术经济指标较长流程还有一定的差距。但随着技术的进步,目前在高功率、超高功率上获得了长足的发展,在资源综合利用上取得了一个又一个突破。正因此,基于废钢预热技术的大容量超高功率电弧炉技术,是实现未来绿色钢铁的重要途径。

传统电炉生产过程烟气蕴含的热量一般耗散在烟气处理系统之内,此外还要额外消耗大量电力用于冷却一次烟气以满足除尘要求。现有废钢预热技术存在废钢预热不均匀,需要额外消耗大量天然气处理预热后烟气二恶英,预热冷却系统发生漏水入炉等问题。

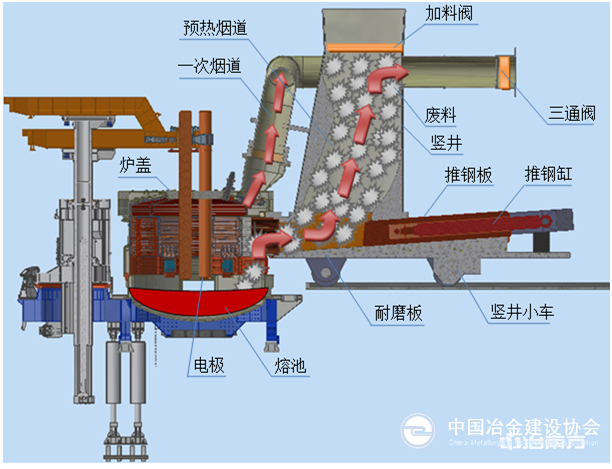

为此,中冶南方电炉新工艺和新技术研究团队经过多年潜心研究,立足我国天然气供应受限且价格较高的客观条件,解析电炉炼钢过程烟气发生本质特征,自主研发出新型废钢预热电炉工艺及装备技术SPEARC(Scrap self Preheating Environmental friendly ARC furnace)。

其关键特征体现在新式安全型废钢预热及加料方案、最大程度避免预热竖井漏水入炉风险、可无需烧嘴加热的预热后烟气无害化处理技术、高金属收得率以及废气清洁排放等方面。

全废钢冶炼预期可实现的主要技术指标包括:冶炼周期≤40min;吨钢电耗≤300kWh;吨钢CO2排放≤0.35t;电极消耗≤1kg/吨钢;废气排放二恶英浓度≤0.1ng-TEQ/Nm3;废气排放颗粒物浓度≤10mg/Nm3。

SPEARC技术主要特点如下:

1)竖井连续加料废钢预热。新型废钢预热技术将烟气余热高效回收与系统安全深度融合,烟气与废钢逆流互混确保废钢预热高效、烟气过滤净化,每次入炉总是温度最高部分废钢实现烟气余热回收持续优化,竖井坐落于炉壳侧方也将大幅降低漏水入炉风险。

2)深度兼容传统EBT炉壳。基于技术成熟度高的传统EBT炉壳,操作维护快捷方便,系统安全性已广为验证,新建或改建都具有明显工程优势。

3)全程平熔池泡沫渣操作。冶炼全程连续小批量不开盖加料,废钢加料与熔化速率匹配,熔池液面全程覆盖泡沫化炉渣,确保优良的电弧热效率和电气参数稳定性,熔炼过程噪音水平低。

4)预热后烟气可无需烧嘴加热。充分利用旁路高温烟气与预热后烟气的混合二次燃烧,确保混合烟气温度持续超过二恶英分解温度区间,无需烧嘴加热的天然气消耗,适用于天然气使用受限及价格较高的地区。

5)烟气二恶英深度处理。采用喷雾方式对二恶英充分分解后的烟气流急冷处理,避免二恶英在合成温区的二次快速生成,并向急冷后烟气流喷入活性炭颗粒,实现烟气和二恶英分子深度分离。

6)电炉本体模块化设计。炉盖、上下炉壳和偏心区均采用模块化理念设计而成,极大满足用户对电炉本体便捷维护、多样化炉料和高可靠性的需求。

7)敏捷可靠的旋转桥架和摇架系统。轻量化、高强度和刚度设计的旋转桥架和摇架系统,确保大载荷和突变载荷下的系统可靠性,多重机械联锁机制谨防误操作伤人毁物,带热防护的液压驱动系统实现电极调节和炉壳倾动迅捷精准操控。

8)智能化赋能。废钢智能分拣技术、全自动加料技术、电极高效把持技术和自动出钢技术等一系列智能技术包赋能高效、低成本、稳定生产过程。

可以预见,中冶南方SPEARC技术将助力钢铁生产更加绿色、低碳、高效,促进我国钢铁生产流程结构向着更加绿色化、节约化的方向良性发展。 (中冶南方 供稿)